Dodatkowy agregat 5-osiowy

Chłodzony powietrzem agregat główny PBA z napędem wrzecionowym dysponuje mocą 63 kW i bezstopniowym zakresem prędkości obrotowej od 0 do 12 000 obr./min. Silnik wrzeciona do prędkości obrotowej 3000 obr./min zapewnia maks. moment obrotowy na poziomie ok. 150 Nm, natomiast przy 12 000 obr./min jest to ok. 50 Nm.

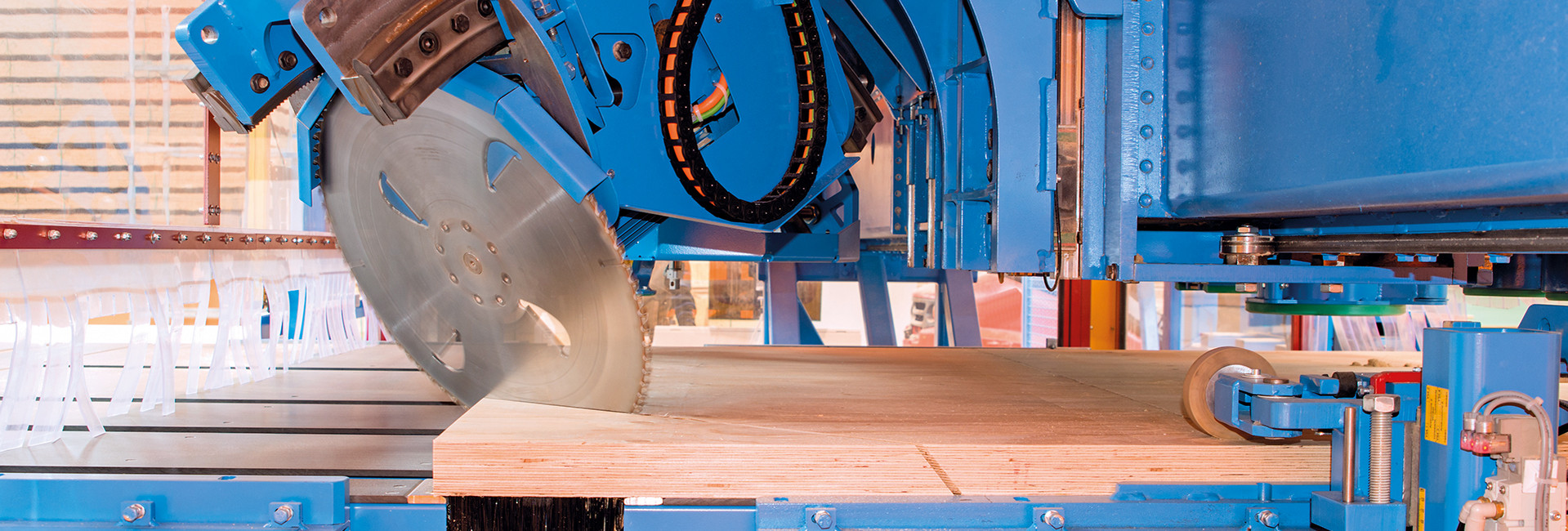

Montowana w maszynie piła łańcuchowa

Montaż piły łańcuchowej umożliwia uchwyt narzędziowy HSK 80-E. Maks. głębokość rzazu wynosi 500 mm, zaś szerokość 8/12/14 mm (w zależności od wybranego łańcucha piły). Dzięki specjalnie ukształtowanej prowadnicy można wykonywać precyzyjne narożniki bez zaokrągleń, np. w otworach pod okna lub drzwi.

Agregat kątowy

Do automatycznej wymiany narzędzi w agregacie 5-osiowym. Za pośrednictwem uchwytu ER 40 z tuleją zaciskową można instalować krótkie frezy palcowe, wiertła kręte, frezy do połączeń „na jaskółczy ogon” oraz inne narzędzia. Maks długość użytkowa narzędzia wynosi 160 mm, przy maks. średnicy 40 mm.

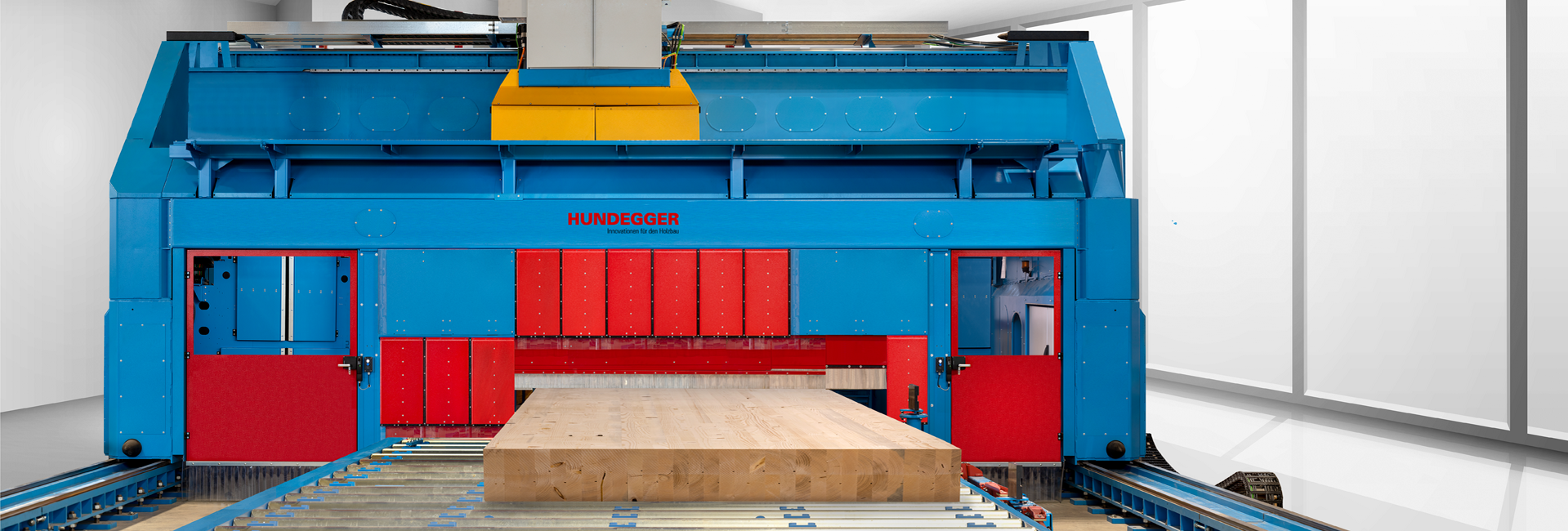

Jezdna kabina maszyny z wbudowaną instalacją odciągu pyłu

Kabina redukuje emisję hałasu podczas obróbki oraz optymalnie zapobiega wydostawaniu się trocin i pyłu. Do maszyny można bezpiecznie dostać się przez drzwi znajdujące się po obu bokach kabiny. Droga posuwu Y wystającej z kabiny kolumny agregatów (oś Z) z każdej strony jest osłonięta dwoma aluminiowymi roletami. Dopasowują się one automatycznie do aktualnej pozycji Y kolumny. Kabina jest wyposażona w rury do odciągu pyłu, które można podłączyć do posiadanej instalacji odciągowej. Wymagana wydajność odciągu to ok. 18 000 m³/h, a wartość podciśnienia: ok. 2700 Pa. Aby jak najskuteczniej zapobiegać niekontrolowanemu wydostawaniu się trocin i odpadów, w obszarze wlotu i wylotu elementu obrabianego maszyna posiada regulowane serwonapędem przegrody konstrukcyjne. Do nich zamontowano szczotki, których po zakończeniu obróbki można użyć do wstępnego oczyszczenia listew podporowych stołu. Dodatkowo występują też przegrody małe – przesuwane pneumatycznie w pionie – które służą do zmniejszania otworu wlotowego/wylotowego w przypadku obrabiania węższych elementów. Wymiary kabiny zależą głównie od wyposażenia oraz dobranych narzędzi (np. zastosowania wiertarki do głębokich otworów, prowadnicy łańcucha o długości użytkowej = 500 mm itd.)

Automatyczny, laserowy pomiar elementu

W celu automatycznego określenia długości elementu obrabianego można zastosować optoelektroniczny system pomiarowy (OBR). Jest on montowany na silniku wrzeciona agregatu 5-osiowego i dzięki specjalnej technologii sensorowej jest w stanie wykonywać bardzo dokładne pomiary zarówno płyt surowych, jak i częściowo obrobionych.

Zdalna pomoc techniczna

Zdalna pomoc techniczna polega na udostępnieniu przed użytkownika zawartości swojego ekranu komputera. Dzięki temu pracownicy firmy Hundegger mają wgląd do aktualnego projektu lub aktualnie wykonywanych elementów, mogą skontrolować dane maszyny lub zmienić jej ustawienia. Możliwa jest także sytuacja odwrotna – tzn. to klient widzi zawartość pulpitu pracownika serwisu. W ten sposób może śledzić ustawienia lub zmiany wprowadzane w danych elementu obrabianego przez firmę Hundegger. W zakresie dostawy znajduje się także przenośne urządzenie z funkcją kamery, które umożliwia filmowanie pracy maszyny.

Obsługiwane pneumatycznie zaciski elementów obrabianych do stołów obróbczych

Składane zaciski pneumatycznie dociskają element obrabiany do belek podporowych stołu. W razie potrzeby można je odchylić i przesunąć w dół, do pozycji postojowej. Na jednym segmencie stołu można zamontować maks. 3 dociski na stronę. Płytę surową można dodatkowo zamocować 4 zaciskami po stronie czołowej. Maksymalna wysokość mocowania w przypadku stołów o wysokości 850 mm wynosi 300 mm.

Panelowy odciąg trocin z elementów obrobionych

Panelowy odciąg trocin wyposażony w opatentowany kanał TORNADO jest montowany na stałe do podłogi hali po stronie wylotu, za ścianką odbojową. Skok w osi Z jest sterowany serwonapędem. Podczas wyprowadzania elementu trociny i mączka drzewna są usuwane z górnej powierzchni płyty.

Kanał rurowy

Kanał rurowy biegnie wzdłuż całej drogi przesuwu maszyny. Do niego podłączona jest instalacja zapobiegająca unoszeniu się pyłu. Ø przyłącza do instalacji odciągowej klienta wynosi 500 mm. Wymagana moc na przyłączu kanału rurowego to ok. 18 000 m³/h przy podciśnieniu na poziomie ok. 2700 Pa.

Rolkowy przenośnik przekazujący po stronie wlotu

Napędzany przenośnik rolkowy jest montowany za ścianką odbojową po stronie wlotu, a przed stołami obróbczymi.

Dane techniczne:

- długość przenośnika: 4000 mm

- szerokość przenośnika: 3500 mm

- ocynkowane rolki do dużych obciążeń o Ø 121 mm

Smart Table ze strefami podnoszonymi i opuszczanymi

5 segmentów stołu można podnosić i opuszczać niezależnie od siebie, posiadają one także osobne napędy rolek. Pozwala to na wyeksponowanie określonych odcinków elementu obrabianego i, jeśli jest to możliwe, jego obróbkę z przodu lub z tyłu.

Dane techniczne:

- długość przenośnika: 16,6 m

- szerokość przenośnika: 3500 mm

- ocynkowane rolki do dużych obciążeń o Ø 121 mm

- rozstaw rolek: od ok. 370 mm do 500 mm

- wysokość obróbki: 850 mm

- wysokość transportowa elementów: 875 mm

Podkładki elementu obrabianego zintegrowane ze Smart Table

Drewniane podkładki o szerokości 40 mm, które można wymieniać za pośrednictwem szczęk zaciskowych z kłami oraz sfrezować o maks. 50 mm.

Rolkowy przenośnik przekazujący po stronie wylotu

Ten napędzany przenośnik rolkowy jest montowany za stołami obróbczymi, a przed ścianką odbojową po stronie wylotu.

Dane techniczne:

- długość przenośnika: 4500 mm

- szerokość przenośnika: 3500 mm

- ocynkowane rolki do dużych obciążeń o Ø 121 mm

- rozstaw rolek: 368 mm

Wygarniacz trocin montowany poniżej stołów obróbczych

Zainstalowany poniżej stołów obróbczych wygarniacz odprowadza trociny na jedną stronę stołu obróbczego. Zabieraki są wykonane z drewnianych listew, które w razie potrzeby użytkownik może łatwo wymienić. Ta pozycja zawiera zespół napędowy ze sterownikiem.

Wiertarka do wiercenia głębokich otworów

Dzięki uchwytowi narzędziowemu HSK-80 E wiertarkę do otworów głębokich można instalować w 5-osiowym agregacie głównym. Otwory poziome mogą być wiercone we wszystkich 4 bokach elementu. Możliwy kąt wlotu otworu przy odpowiednim przygotowaniu (np. frezem palcowym) wynosi maks. ± 30°. Maks. głębokość wierconych otworów to 1250 mm. Można stosować wiertła do głębokich otworów o średnicy od 12 do 30 mm. Wióry w czasie procesu wiercenia są usuwane z otworu przez zintegrowane urządzenie do wydmuchiwania.

Stacjonarna ścianka odbojowa – obsługiwana elektrycznie

Ścianki odbojowe są montowane po obu stronach obszaru obróbki, na przedłużeniach strefy maszyny. Pełnią funkcję zabezpieczenia przed kawałkami materiału resztkowego, wyrzucanymi w kierunku wzdłużnym maszyny. Aby umożliwić wprowadzanie i wyjmowanie elementów obrabianych, ścianki zabezpieczające są wyposażone w grodzie unoszone i opuszczane serwonapędem.